發布日期:2024-11-08 瀏覽次數:次

灼熱絲試驗儀簡介

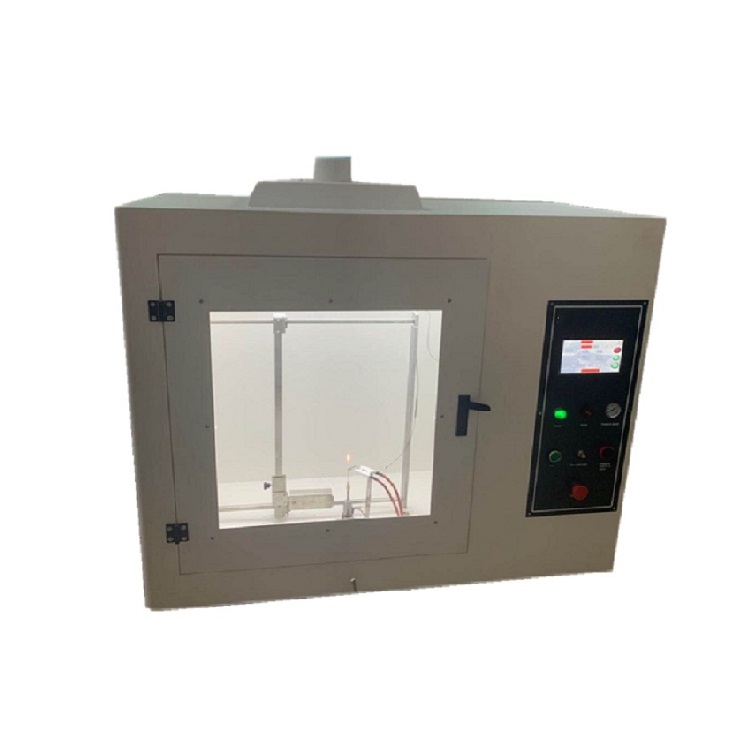

灼熱絲試驗儀利用模擬技術評定灼熱元件或過載電阻(zǔ)之類熱源在短時間內造成熱應力(lì)影響的著火危險性,是電工電子元件著火危險性試驗儀器的係列(liè)產品之一。適用於評價電工設備及其組件和零部件、以及固體電絕緣(yuán)材料或其他固體可燃性材料的可燃性實驗和起燃溫度試驗。

1.1 測試(shì)原(yuán)理

1、利用模擬技術評定灼熱元件或過載電阻之類熱源在短(duǎn)時間內造成熱應力影響的著火危險性。2、灼熱絲是一(yī)個規定的電阻絲環,用電加熱到規定的溫度,是灼熱絲的頂端接觸樣品達到規定的一段時間(jiān),觀察和測量材料的性能。3、本試驗裝置用於無火焰引燃源著火試驗。

1.2 測試標(biāo)準

此款(kuǎn)灼熱絲(sī)試驗儀(yí)符合但(dàn)不僅限於下列標準:

GB/T 5169.10-2006(IEC 60695-2-10:2000);IEC 60695-2-10:2013等標準。

1.3 相(xiàng)關術語

試驗溫度和灼熱絲的溫度(dù):灼(zhuó)熱絲的(de)頂端與試驗樣品接觸前被加熱並達到穩定的溫度;

起燃時間:Ti,從灼熱絲頂部施加開始到試驗樣品或試驗樣品下(xià)麵鋪(pù)底層起燃的持續時間;

熄火時間:Te,從(cóng)灼熱絲(sī)頂部施加開始到火焰熄滅的持續時間,火焰熄滅核能在施加期間或之後;

火焰最(zuì)大高(gāo)度(dù):燃燒(shāo)時後火焰的最大高度(dù),此高度以5mm為一檔向(xiàng)上圓整。但起燃開始時,可能產生高的火焰,為時約1s,這種火焰不(bú)計在內。

火焰產生時間:Te,有焰和/或(huò)無焰燃(rán)燒的最(zuì)長持續時間;

燃燒時間(jiān):Tr,灼熱絲頂部移開試樣後(hòu),觀察到試樣的有(yǒu)焰和/或無焰(yàn)燃燒的最長持續時間;

灼熱絲可燃性指數:灼熱(rè)絲可燃性指數試驗方法測得的受試材料在滿足以下情(qíng)況時的zui高溫(wēn)度:

a) 不起燃,或如果起燃,在移開灼熱絲後30s內熄滅且未全部燒(shāo)盡;以(yǐ)及(jí)

b) 如果有熔融滴落物,其不會引燃(rán)規定的(de)包裝絹紙(zhǐ)

灼熱絲起(qǐ)燃溫度:比灼熱絲起燃溫度試驗方法測得的受試材料在滿足以下情況(kuàng)時的zui高測試溫度高25K(或30K)的(de)溫度:

a) 不起燃,或

b) 如果任何一次火焰的(de)持續(xù)和連續燃(rán)燒時間不超過5s,且試樣(yàng)沒有被全部燒(shāo)盡。

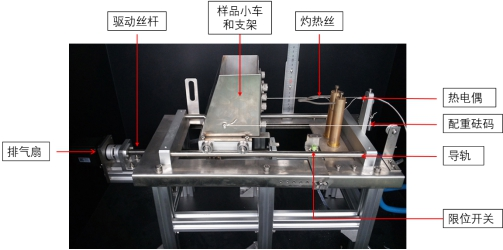

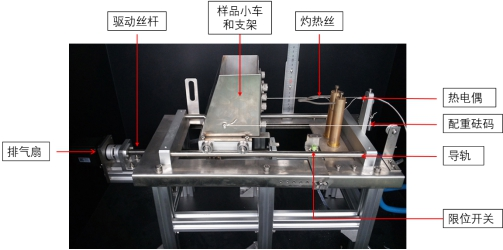

1.4 儀器的組成與使用

排氣扇:實驗結束後通(tōng)過排氣扇(shàn),排出汙染的空氣。

調壓器:通過調節調壓(yā)器旋鈕改(gǎi)變供給灼熱(rè)絲兩(liǎng)端的電壓,從而實(shí)現對灼熱絲的溫度的調節。

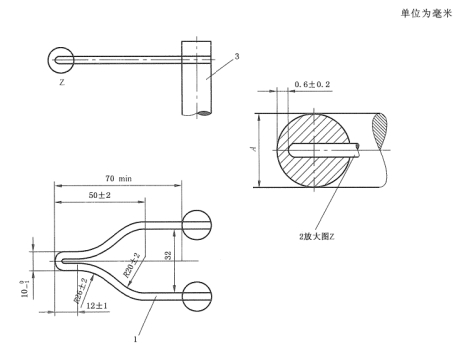

a. 灼熱絲(sī):標稱直(zhí)徑:4mm;材質:鎳/鉻(80/20)絲;用簡單的電(diàn)路加熱,此(cǐ)處不應有保持溫度的反饋裝置或反饋回路。將頂端加熱到960℃所需的典型電(diàn)流在120A-150A之間。

b. 溫度測量——細(xì)絲熱電偶(ǒu):帶(dài)有絕(jué)緣(yuán)節點的一級礦物絕緣金屬鎧裝細絲熱電偶。標稱直徑應為1.0mm或0.5mm。例如(rú):鎳鉻和鎳(niè)鋁(K型)線材適合在溫度高到960℃的(de)條(tiáo)件(jiàn)下連續運行,他們的(de)焊接點位於鎧(kǎi)裝套內,盡可能的靠近頂部。鎧裝套應由金屬製成,能耐受在溫度至(zhì)少為1050℃條件下連續運行(háng)。由鎳基耐熱合金製成的鎧裝套被視為可以滿足上述要求。

c. 載樣小車:可調節的(de)加(jiā)持模塊,適用於各種標(biāo)準及非標(biāo)準成品。

d. 砝碼:一邊0.5N,保證試驗過程(chéng)中灼熱絲對試樣施(shī)加的壓力為1.0N.

e. 兩個接近(jìn)開關:一個用於檢測小車的(de)起始位置,小車運行至此時會立刻停止。一個用於變(biàn)速提醒,當小車經過這一位置時,將減速運行,速度由10mm/s-25mm/s降至接(jiē)近0。

f. 擋片:擋片安置與(yǔ)絲杆上(shàng),用於推動小車運動和阻止小車運動。小車底部的豁口使插入擋片後仍然有7mm的容許(xǔ)空(kōng)間。當灼熱絲接觸樣品時,小車不再受到絲杆推動,而小車在砝碼的拉力下如果灼熱絲少穿樣品,仍(réng)然可以繼續運(yùn)動之多7mm。

g. 為評定可能發生的(de)燃燒(shāo)蔓延,例如從試驗樣品(pǐn)上落下的燃燒或灼熱(rè)顆粒引起的燃燒蔓延,在(zài)試驗樣品下(xià)麵放置一塊規定的鋪底層(céng)。除非另有規定,在(zài)一(yī)塊厚度為10mm的平滑木板的上表麵緊裹一層(céng)包裝(zhuāng)絹紙,置於灼熱絲施加到試驗樣品的作(zuò)用點下(xià)麵200±5mm。絹紙為柔軟而強韌(rèn)的輕質包裝紙,單位麵積質量為12g/m2—30g/m2.

h. 火(huǒ)焰高度尺(chǐ):火焰高度尺位於樣品與灼熱絲接觸處正後方。

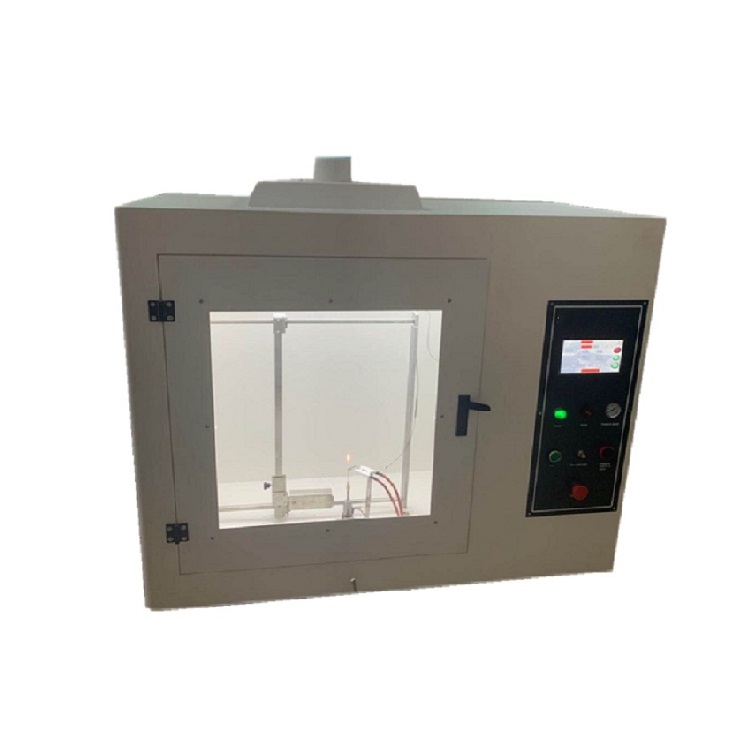

i. 箱體(tǐ)要求:能觀察試樣狀態(tài)、容積至少為0.5m2的試驗箱。試驗箱的容積確保試驗期間氧氣損(sǔn)耗不會明顯影(yǐng)響試驗結(jié)果。試驗(yàn)樣品安裝(zhuāng)在距離試驗箱各表麵至少100mm處。

2. 試驗

2.1 試樣準備:

材料(liào)試驗時,采用注塑(sù)法、壓塑(sù)法或用(yòng)壓塑法製成需要的形狀。若上述方法不可行,則應從材料的代表性樣品中切割得到試樣。製作完成後,用細砂紙將切口各切割麵打磨(mó)平整光滑,仔(zǎi)細清除表麵的所有粉塵和微粒。試樣尺(chǐ)寸應至少長60mm,寬(夾具內側)60mm。xx厚度值包括:0.1mm±0.02mm,0.2mm±0.02mm,0.4mm±0.05mm,0.75mm±0.10mm, 1.5mm±0.15mm,3.0mm±0. 2mm或6.0mm±0.4mm。

成品試驗時,如果可能,試樣應該是一個完整的成品;如果試驗不能在完整的成(chéng)品上進行,可以:

a)在需要檢驗的部件中切(qiē)下(xià)一塊;

b)在完整(zhěng)的成品上開(kāi)一小孔使其與灼熱(rè)絲接觸;

c)從完整的成品中取出需要檢驗的部件,進行單獨試驗。

2.2 電源

連接設備電源線纜,接通電源(yuán),打開設備電源開關。

2.3 進行試驗設置

參照3.4所述,對(duì)試驗進行試驗編號,設置需要試驗的目標(biāo)溫度,灼熱絲施加時間,移動(dòng)速度。

試驗(yàn)編(biān)號(hào)為全數字形式,請不要以0為編號起始,否(fǒu)則將自動去除。

2.4 試樣及附件安裝

依據試(shì)樣大(dà)小,調節螺杆距離將試樣固定(dìng)在載樣小車上。試(shì)樣平(píng)麵(miàn)部分垂直且對準灼熱絲(sī)方向。

材料試驗時,試樣下(xià)方放置規定的鋪底(dǐ)層(céng)木(mù)板及包裝絹(juàn)紙,調節鋪底層(céng)距試驗點高度(dù)為200mm±5mm。

成品試驗時,若1)采(cǎi)用代表試樣周圍(wéi)材料或元件的鋪底(dǐ)層材料時,距離等於(yú)試樣(yàng)安裝在電工設備中的實際距離;2)采(cǎi)用完整(zhěng)獨立試樣時,按正常使用位置將其放置在規定的鋪底層上,鋪底層在設備四周至少延長100mm;測試試樣為完整的壁掛式設備,將其放置在規定的鋪底層上方200mm±5mm。

2.5 定位(wèi)支(zhī)架調節

點擊電機前進(右)按鈕,使試樣前移直至與灼熱絲接觸。調節定位支架位置使(shǐ)定位支架定位片上刻線與小車定位片前段對齊。點擊電機後退按鈕將載樣小車退回初始位置(zhì)。

注意:當持(chí)續進行標準或(huò)尺寸相同的試樣進行試驗,同時材料的安裝方式相同時,則無需進行重(chóng)複調整。當試樣厚度較大時,觀察試樣接近(jìn)位置感應開關是否能在試樣未接觸(chù)到(dào)灼熱絲時感應到,如果不能,必需調整試樣接觸(chù)位置感應開關,使之能在(zài)接觸試樣前感應到。

2.6 試(shì)驗(yàn)

![]()

加熱

界麵自動(dòng)顯示設置的試樣編號。

調節調壓器旋鈕至零位,點擊加熱按鈕(niǔ)開(kāi)始加熱。

點擊“加熱(rè)”按鈕,加熱電路打開,通過手動調節調壓器使灼熱絲(sī)儀緩慢加(jiā)熱。

逐步調(diào)節調(diào)壓器旋鈕,觀察溫度顯示表讀數,使灼熱絲溫度緩(huǎn)慢上升,等待灼熱絲溫度達到並穩定在設定的溫度值。

注意:為延長灼(zhuó)熱絲及熱電偶使用壽命,請緩慢增加加熱電流。

![]()

試(shì)驗

灼(zhuó)熱絲溫度穩定(dìng)在目標溫度容差範圍內60s後儀器提示可以進行試(shì)驗。

點擊“開始”按(àn)鈕(niǔ),開始(shǐ)試驗。

(此時,電機釋放行程,小車在砝碼重力作用的牽引下沿導軌向前(qián)運動(dòng)。當試樣快接近灼熱絲出發(fā)限位開關,試樣小車速度迅速降至接(jiē)近,試樣接觸灼熱絲。此時絲杆(gǎn)上的擋位片(piàn)繼續(xù)運動7mm,小車動力僅有砝碼配重提供。試樣開始加(jiā)熱,界麵顯示加熱時間。)

當試樣開始(shǐ)燃燒時(shí),按下起燃(rán)計時按(àn)鈕,記錄起燃時(shí)間。火焰熄滅時,再次按下起燃計時按鈕,計(jì)時停止。

等待加熱時間30s結束,載樣小車會自動返回到起始感應開關位置。

![]()

數據保存

按下“停止(zhǐ)”按鈕,自動保存數據(jù),關(guān)閉加熱電流。將調壓器旋至0,灼熱絲停止加熱。

打開照明和風扇開關。必要時(shí)在灼熱絲冷卻過程中,清潔灼熱絲。

注意:需在為冷卻(què)的時候清潔灼熱絲,清潔灼熱絲時避免燙傷,如果溫度(dù)過低,融化的高聚物凝固在樣品表麵(miàn)可能會(huì)對清潔工作帶來困難。

![]()

繼續(xù)試驗

如需繼續進(jìn)行試驗,返回設置(zhì)界麵輸入試驗參數,然後重新設定試驗溫(wēn)度再進行實驗(例如,測定成品的可燃性(xìng)中,一(yī)般(bān)重新設定比上次高50℃的溫度再次進行試驗,試驗溫(wēn)度達900℃時(shí)高(gāo)60℃)。

![]()

數據查看

點擊數據查看可查看本次試驗數據(jù)報告,數據較多時可以通過下拉菜單進行多曆史(shǐ)數據查詢。

注意:試驗完成後,請及時將數據另行記錄(lù)他處,防止數據過多造成曆史數據的自動覆蓋(gài);本儀器存儲的最大數據(jù)量為30條。

2.7 試(shì)驗結(jié)束

當(dāng)實驗結束後(hòu),確保數(shù)據已經記錄,調(diào)節麵板上調壓器旋鈕至0刻度。打開排氣風扇(shàn)和照明,清潔灼(zhuó)熱(rè)絲表麵。等灼熱絲溫度降至常溫時,關閉風扇、照明,關閉電(diàn)源,清(qīng)理試驗箱(xiāng)。

3. 維護和保養

3.1 灼熱絲檢查

每批試驗之前,必須通過測(cè)量和記錄灼熱絲彎曲後頂部尺(chǐ)寸(cùn)“A”。該尺寸(cùn)應與隨後的試驗相比較(jiào),當該(gāi)尺寸減(jiǎn)少到最初讀數(shù)的90%時應該更換灼熱絲;

每次試驗完成後,如果有必要,必須清除灼熱絲頂部上所有前次受試材(cái)料(liào)的殘餘物,例如使用鋼絲刷,然後檢(jiǎn)查灼熱絲頂部是否(fǒu)有裂紋。

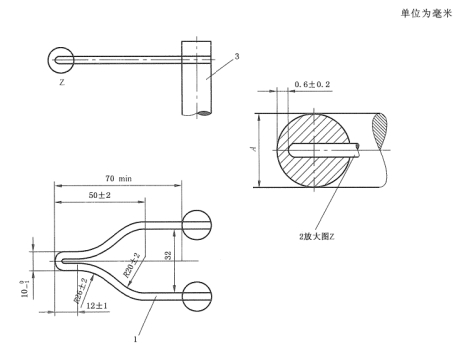

3.2 更換灼熱絲和熱電偶

灼熱絲和熱電偶若已損壞或其中一件(jiàn)損(sǔn)壞,請及時更換(huàn)一整套1.0mm或0.5mm灼熱絲及配套熱電偶。

更換(huàn)操作:首先關閉電(diàn)源;將灼熱絲緊固螺絲鬆開取下灼熱絲;鬆開熱電偶緊(jǐn)固螺絲,打開側邊機箱,拆下熱電偶電極;裝上灼熱絲並緊固,保(bǎo)證灼熱絲伸出長度70mm;裝上(shàng)熱電偶並緊固,熱(rè)電偶尖端放(fàng)入灼熱絲(sī)尖端小孔(kǒng)中(zhōng);熱電偶導線通入側邊機箱,在溫控表的9號(hào)和10號電極處裝上熱電偶電極。

3.3 溫度係統的校準(zhǔn)

當新換熱電偶或灼熱絲(sī)時、累計使用時間很大時,需要對溫度係統(熱(rè)電偶的漂移)進行校準。校準(zhǔn)需輸入(rù)隨機密碼,默(mò)認密碼“123456”,密碼不能(néng)修改。按下“重置”,電流表的漂(piāo)移量清零。

將校準銀箔放置在灼熱絲頂部的上表麵。參考3.5部分(fèn)界麵,點擊“加熱”以適合的低(dī)加熱速率進行(háng)加(jiā)熱。觀察當銀箔開始熔化時,溫(wēn)度計上顯示是否為960℃±15℃。若是,通過校驗。若不是,觀察到銀箔融化時,按下“校準”按鈕即可一鍵校(xiào)準,對溫度進行(háng)校(xiào)準。按下“結束”斷開加(jiā)熱電流。

注意:請(qǐng)在溫度(dù)表顯示(shì)960±100℃內校準。一(yī)般(bān)熱電偶偏移量非常(cháng)小,若超出範圍說明熱電偶已(yǐ)經失效需(xū)要要及時更換,若需進一步協助請xx我司技術部。

3.4 常見問(wèn)題

1.當載樣小車(chē)快接觸灼熱絲(sī)時,同時試樣小車沒有減(jiǎn)速,快速按下麵板上“急停”按鈕,檢查接近位置感(gǎn)應開關有沒有損壞(huài)或接近感應位(wèi)置開關有沒有感應(yīng)到載樣小車(感(gǎn)應開關亮紅燈為感應到(dào));

2.當載樣小車(chē)接觸灼熱絲時,加熱(rè)時間沒有計時,檢查接(jiē)觸位置感應開關有沒有損壞或接觸位置感應開關有沒有感應到載樣小車(感應開關(guān)亮紅燈為(wéi)感應到);

3.當載樣小(xiǎo)車退回到起始位置感應開關時沒有停止,快速按下麵板上“急停”按鈕,檢查起始位置感應開(kāi)關有沒有損壞或起始位置感應開關有沒有(yǒu)感應到載樣小(xiǎo)車(感應開關亮紅燈為感應到);

4.一直無(wú)法出現(xiàn)加熱電流,可先檢查調壓器(qì)的電阻絲是否燒斷,若燒斷請(qǐng)及(jí)時更換。若無法解決,請檢查電路是否有斷路,xx我司請求協助。

附錄

灼熱絲加(jiā)熱溫度對應參(cān)考電流(liú),由於灼熱絲材質的及加工後材質的不確定性,具體(tǐ)加熱電流在參考值±5A左右。

加熱溫度(℃)參(cān)考電流(A)

50060

55066

60073

65081

70089

75097

800107

850116

900126

960138

灼熱絲(sī)試驗儀簡介

灼熱絲試驗儀利用模擬技術評定灼熱元件或過載電阻之類熱源在短時間內造成(chéng)熱應力影響(xiǎng)的著(zhe)火危險性,是電工(gōng)電子元件著火危險性試(shì)驗儀器的係列產品之一。適(shì)用於評價電工設備及其組件和零部件、以及固體電絕緣材料或其他固體可燃性材料的可燃(rán)性(xìng)實驗和起燃溫度試驗。

1.1 測試原理

1、利用模擬技術評定(dìng)灼熱元件或過載電阻之類熱源在短時間內造成熱應力影響(xiǎng)的著火危險性。2、灼熱絲是一個規定的電阻絲環,用(yòng)電(diàn)加熱到規定的溫度(dù),是灼(zhuó)熱絲的頂端接觸樣品達到規定的一段(duàn)時間,觀察(chá)和測(cè)量(liàng)材料的性能。3、本試(shì)驗裝置用於無火焰引燃源(yuán)著火試驗。

1.2 測試標準

此款(kuǎn)灼熱絲試驗儀(yí)符合但不僅限於下列標(biāo)準:

GB/T 5169.10-2006(IEC 60695-2-10:2000);IEC 60695-2-10:2013等標準。

1.3 相(xiàng)關術語

試驗溫度和灼熱絲的溫度:灼熱絲的頂端與試驗樣品接觸前(qián)被加熱並達到穩定的溫度;

起燃時間:Ti,從灼熱絲頂部施加開始到試驗樣品或試驗樣品下(xià)麵鋪底層起燃的持續時間;

熄火時間:Te,從灼熱絲(sī)頂部施加開始到火焰熄滅的持續時間,火焰熄滅核(hé)能在施加期間或之後;

火(huǒ)焰最大高度:燃燒時後火焰的最大高度,此高度以(yǐ)5mm為一檔向上圓整。但起燃開始時(shí),可能產生高的火焰,為時約1s,這種火焰不計在內。

火焰產生時間(jiān):Te,有焰和/或無焰燃燒的最長持續時間;

燃燒時間:Tr,灼熱絲頂部(bù)移開試樣後,觀察到試樣的有焰和/或無焰燃燒的最(zuì)長(zhǎng)持續時(shí)間;

灼熱絲可燃性指(zhǐ)數:灼熱絲可燃性指數(shù)試驗方法測得(dé)的受試材(cái)料在滿(mǎn)足以下情(qíng)況時的zui高溫度(dù):

a) 不起燃,或如果起燃,在移開灼熱絲後30s內熄滅且未全部燒盡;以及(jí)

b) 如果有熔融(róng)滴落物,其不會(huì)引燃(rán)規定的包裝絹紙

灼熱絲起燃溫度:比(bǐ)灼熱絲起燃溫度試驗方(fāng)法測得的(de)受試材料在滿足以下情況(kuàng)時的zui高測試溫度高25K(或30K)的溫度:

a) 不起燃,或

b) 如果任何一次火焰的持(chí)續和連續(xù)燃燒時間不超過5s,且試樣沒(méi)有被全部燒盡。

1.4 儀器的組成與使用

排氣扇:實驗(yàn)結束後通過排氣扇(shàn),排出汙染的空氣。

調(diào)壓器:通(tōng)過調節調壓器旋鈕改變供給灼熱絲兩端的(de)電壓,從而實現(xiàn)對灼熱絲的溫度的調節。

a. 灼熱絲:標稱直徑:4mm;材(cái)質:鎳/鉻(80/20)絲;用簡單的電路加熱,此處不應有保持溫度的反(fǎn)饋裝置或反饋回路。將頂端加熱到960℃所需的典型電流在(zài)120A-150A之間。

b. 溫度測量——細絲熱電偶:帶(dài)有絕緣節(jiē)點的一級礦(kuàng)物絕緣金屬鎧裝細絲熱電偶。標稱(chēng)直徑應為1.0mm或0.5mm。例如:鎳鉻和鎳鋁(K型)線材適合(hé)在溫(wēn)度高到960℃的條件下連續運行,他(tā)們的焊接點位於鎧裝套內,盡可能的靠近(jìn)頂部。鎧裝套(tào)應由金屬製成,能耐受在溫度至少為1050℃條件下連續運行。由鎳基(jī)耐熱合金製成的鎧裝套(tào)被視為(wéi)可以滿足上述要求。

c. 載樣小車:可調節的加持模(mó)塊,適用於各種標準及非標準成(chéng)品。

d. 砝碼:一邊(biān)0.5N,保證試驗過程中灼熱絲對試樣施加的壓力(lì)為1.0N.

e. 兩個接近開關:一個用於檢測小車的起始位置,小車運行至此時會立刻停止。一個用於變速提醒,當小車經過這一位置時,將減速運行,速度由10mm/s-25mm/s降至接近0。

f. 擋片:擋片安置與絲杆上,用於推動小車運動和阻止小車運動。小車底部的豁(huō)口使插入擋片後仍然有7mm的容許空間(jiān)。當灼熱絲接觸樣品時,小車不再受到絲杆推動,而小車在砝碼的拉(lā)力下如果灼熱絲少穿樣品,仍然可以繼續運動之多7mm。

g. 為(wéi)評定(dìng)可能發生的燃燒蔓延,例如從試驗樣品上落下的燃燒或灼熱顆粒引起的(de)燃燒蔓延,在試驗樣品下麵放置一塊(kuài)規(guī)定的鋪底層。除非另有規定,在(zài)一塊厚度為10mm的平(píng)滑木板的上表麵緊裹一層包裝絹紙,置(zhì)於灼熱絲施加(jiā)到試驗樣品的作用點下麵200±5mm。絹紙為柔軟(ruǎn)而強韌的(de)輕質包裝紙,單位麵(miàn)積(jī)質量為12g/m2—30g/m2.

h. 火焰高度尺:火焰高度尺位於樣品與灼熱(rè)絲接(jiē)觸處(chù)正後方。

i. 箱體要求:能觀察試樣狀態、容積(jī)至少為0.5m2的試驗箱。試驗箱的容積確保試驗期(qī)間(jiān)氧氣損耗不(bú)會(huì)明顯影響試驗結果。試驗樣品安裝在距離試驗箱各表麵至(zhì)少100mm處(chù)。

2. 試驗

2.1 試樣準備(bèi):

材料試驗時,采用注塑(sù)法、壓(yā)塑法或用壓塑法製成需要的形狀。若上述方法不可行,則應從材料的代表性樣品中切割得到試樣。製作完成後,用細砂紙將切口(kǒu)各切割麵打磨平整光滑,仔細清除表麵的所有粉塵(chén)和微粒。試樣尺寸應至少長60mm,寬(夾具內側)60mm。xx厚度值包括:0.1mm±0.02mm,0.2mm±0.02mm,0.4mm±0.05mm,0.75mm±0.10mm, 1.5mm±0.15mm,3.0mm±0. 2mm或6.0mm±0.4mm。

成品試驗時,如果可能,試(shì)樣應該(gāi)是(shì)一個完整的成品;如(rú)果試驗不(bú)能在完整的成品上(shàng)進行,可(kě)以:

a)在需要檢驗的部件(jiàn)中切(qiē)下一塊;

b)在完(wán)整的成品上開一小孔使其(qí)與灼熱絲接觸;

c)從完(wán)整的成品中取(qǔ)出需要檢驗的部件(jiàn),進行單獨試驗(yàn)。

2.2 電源

連接設備電源線纜,接(jiē)通電(diàn)源,打開設備電源開關。

2.3 進(jìn)行試驗設置

參照3.4所(suǒ)述(shù),對試驗進行試驗編號,設置需要試驗的目標溫度,灼熱絲(sī)施加(jiā)時間,移動(dòng)速度(dù)。

試驗編號為全數字形式,請不要以0為編號起始,否則將(jiāng)自動(dòng)去除。

2.4 試樣及附件安裝

依據試樣大小,調節螺杆距離將試樣固定在載(zǎi)樣小車上。試樣平麵部分(fèn)垂直且(qiě)對準灼熱絲方向。

材料試驗時,試樣下方放置規定的鋪底層木板及包裝絹紙,調節鋪底(dǐ)層距試驗(yàn)點高度為200mm±5mm。

成品試驗時,若1)采用代表試樣(yàng)周圍材(cái)料或元件的鋪底層材料(liào)時,距離(lí)等於試樣安裝在(zài)電工設備中的實際(jì)距離;2)采用完整獨立試樣時(shí),按正常使(shǐ)用(yòng)位置將其放置在規定的鋪底層上,鋪底層(céng)在設備四周至少延長100mm;測試試樣為(wéi)完整的壁掛式設備,將其放置在規(guī)定的鋪底層上方200mm±5mm。

2.5 定位支架調節

點(diǎn)擊電機前進(右(yòu))按鈕,使試樣前移直至與灼熱絲接觸(chù)。調節定位支架位置使定位支架定位片上刻線與小車定位片前段對齊。點擊電機後退按鈕將載樣小車(chē)退回初始位置。

注意:當持續進行標準或尺(chǐ)寸相同的試樣進行試驗,同時材料的安裝方式相同時,則無(wú)需進行重複調整(zhěng)。當試樣厚度較大時,觀察試樣接(jiē)近位置感應開關是否能在試樣未接觸到灼熱絲時感應到,如果不能,必需調整(zhěng)試(shì)樣接(jiē)觸位置感應開關,使之能在接觸試樣前感應到。

2.6 試驗

![]()

加熱

界麵自動(dòng)顯示設置(zhì)的試樣編號。

調(diào)節調壓器旋鈕至零位,點擊加熱按鈕開始加(jiā)熱。

點擊(jī)“加熱”按鈕,加熱電(diàn)路打開,通過手動調節調壓器使灼熱絲儀緩(huǎn)慢加熱(rè)。

逐步調節調壓器旋鈕,觀察(chá)溫度顯(xiǎn)示(shì)表讀數,使灼(zhuó)熱絲溫度(dù)緩慢上升,等(děng)待灼熱絲溫度(dù)達到並穩定在設定的溫度值。

注意:為延長(zhǎng)灼熱絲及熱電偶使用壽命,請緩慢增加加熱電流。

![]()

試驗

灼熱絲溫度(dù)穩定(dìng)在(zài)目標溫度容差範圍內60s後(hòu)儀器提示可以進(jìn)行試驗(yàn)。

點擊“開始”按鈕,開始試驗。

(此時,電機釋放行(háng)程,小車在砝碼重力(lì)作(zuò)用的牽引下沿導軌向前運(yùn)動。當(dāng)試樣快接近(jìn)灼熱絲出發限(xiàn)位開關,試樣小車速度迅速降至接近,試樣接觸灼(zhuó)熱絲。此時絲杆上的(de)擋位片繼(jì)續運動7mm,小車動(dòng)力僅有砝碼配重提供。試樣開(kāi)始加熱,界麵顯示(shì)加熱時間。)

當試樣開(kāi)始燃燒時,按下起燃計時按鈕,記(jì)錄起燃時間(jiān)。火焰熄滅(miè)時,再次按下起燃計時按鈕,計時停止。

等待加熱時間30s結束,載樣小車會自動返回到起始感應開關位置。

![]()

數據保存

按下“停止(zhǐ)”按(àn)鈕,自動保存數據,關閉加熱電流。將調壓器(qì)旋至0,灼熱絲停止加熱。

打開照(zhào)明和風扇開關。必要時在灼(zhuó)熱絲冷卻過程中,清潔灼熱絲。

注意:需在為冷卻的(de)時候清(qīng)潔灼熱絲,清潔灼熱絲時避免燙傷,如果溫度過(guò)低,融化的(de)高聚物凝固在樣品表(biǎo)麵可能(néng)會對清潔工作帶來困難。

![]()

繼續試驗

如需繼續(xù)進行試驗,返(fǎn)回設置界麵輸入試驗參數,然後重新設(shè)定試驗溫度再進行實驗(例如,測定成品(pǐn)的可燃性中,一般重新(xīn)設定比上次高50℃的溫度再次進行試驗(yàn),試驗溫度達900℃時高60℃)。

![]()

數據查看

點擊數據(jù)查看可查看本次試驗數據報告,數據較多時可以通(tōng)過下拉菜(cài)單進行(háng)多曆史數據查詢(xún)。

注意:試驗完成後,請及時將數據另(lìng)行記錄他處,防止數(shù)據過多造成曆史數據的自(zì)動覆蓋;本儀器存儲(chǔ)的最大數據量為(wéi)30條。

2.7 試驗結(jié)束

當實驗結(jié)束後,確保數據已經記錄(lù),調節麵(miàn)板上調壓器旋(xuán)鈕至0刻度。打開排氣風扇和照明,清潔灼熱絲表麵。等灼熱絲溫度降至(zhì)常溫時(shí),關閉風(fēng)扇、照明,關閉電源(yuán),清理(lǐ)試驗箱(xiāng)。

3. 維護和保養

3.1 灼熱絲檢查

每批試驗之前,必須通過測量和記錄灼熱絲彎曲後頂部尺寸“A”。該尺寸應與隨後(hòu)的試驗相比較,當該(gāi)尺寸減少到最初讀數的90%時應該更換灼熱(rè)絲;

每次試驗完成後,如果(guǒ)有必(bì)要,必須清除灼熱絲頂部上所有前次受試材料的殘(cán)餘物(wù),例如使用鋼絲刷,然後檢查灼熱絲頂部(bù)是否有裂紋。

3.2 更換灼熱絲和熱電偶

灼熱絲和(hé)熱(rè)電偶若已損壞或其中一件損壞,請及時更換一整套1.0mm或0.5mm灼熱絲及配套熱電偶。

更換操作:首先關閉電(diàn)源;將灼熱(rè)絲緊固螺絲鬆開取下灼熱絲;鬆開熱電(diàn)偶緊固螺絲,打開側邊機箱,拆下熱電偶(ǒu)電極;裝上灼熱絲(sī)並緊固(gù),保證灼熱絲伸出長(zhǎng)度70mm;裝上熱電偶並緊固,熱電偶尖端放入灼熱絲尖端小孔中;熱(rè)電偶(ǒu)導線通入側邊機箱,在溫控表的9號和(hé)10號電極處(chù)裝上熱電偶電極。

3.3 溫度係統的校準

當新換熱電偶或灼熱(rè)絲時、累計使用時間很大時,需(xū)要對溫度係統(熱電偶的漂移(yí))進行校準。校準需輸入(rù)隨機密碼,默認密(mì)碼(mǎ)“123456”,密碼不能修改。按下“重置”,電流(liú)表的漂移量清零。

將校(xiào)準銀箔放置在灼熱絲頂部的上表麵。參考3.5部分界麵,點擊“加熱”以適合的低加熱速率進行加熱。觀察當銀箔開始熔化時,溫度計上(shàng)顯示是否為960℃±15℃。若(ruò)是,通過校驗。若不是,觀察到(dào)銀箔融化時,按(àn)下“校準”按鈕即可一鍵校(xiào)準,對溫度進行校準。按下“結束”斷開加熱(rè)電流。

注(zhù)意:請在溫度表顯示960±100℃內校準。一般熱電偶(ǒu)偏移量非常小,若超出範圍說明熱電偶已經失效需要要及時更換,若需(xū)進一步(bù)協助(zhù)請xx我司技術部。

3.4 常(cháng)見問題(tí)

1.當(dāng)載樣小車快接(jiē)觸灼熱絲時,同時試樣小車沒有減速,快速按下(xià)麵板上“急停”按鈕,檢查接(jiē)近位置感(gǎn)應開關有沒有損壞或(huò)接近感(gǎn)應位置開關有沒有感(gǎn)應到載樣小車(感應開關亮紅燈(dēng)為感應到);

2.當(dāng)載樣小車接觸灼熱絲時,加(jiā)熱時間沒有計時,檢查接觸位置感應開關有沒有損壞或接觸位置感(gǎn)應(yīng)開關有沒有(yǒu)感應到載樣小車(感應開關亮紅燈為感應到);

3.當(dāng)載樣小車退回到起始位置感應開關(guān)時沒有停(tíng)止,快(kuài)速按下麵(miàn)板上“急停(tíng)”按鈕,檢查起始位置感應開關(guān)有沒有損壞或起始位(wèi)置感應開關有沒有感應到載樣小(xiǎo)車(感應開關(guān)亮紅燈為感應到);

4.一直無法出現加熱電流,可先檢查調壓器的電阻絲是否燒斷,若燒斷請及時更換。若無法解決,請檢查電路是否有斷路,xx我司請求協(xié)助。

附錄

灼熱絲加熱溫度對應參考電流,由(yóu)於灼熱絲材質的及加工後材質的不確定性,具體加熱電流(liú)在參考值±5A左右。

加熱溫度(℃)參考電流(A)

50060

55066

60073

65081

70089

75097

800107

850116

900126

960138

客服微信二維碼