發布日期(qī):2024-11-13 瀏覽(lǎn)次數:次

手表耐劃傷(shāng)性試驗機 表殼附件耐劃傷測試儀 手表劃痕試驗機 手表耐劃傷(shāng)試驗機 表殼附件劃傷性測試儀 模擬手(shǒu)表佩戴耐磨儀

1、耐磨損性

在陶瓷磨屑中(zhōng)運動的磨損試驗(yàn) 試驗(yàn)目的是模擬手表(biǎo)佩戴過程中導致的(de)一般磨損。

2、執行標準GB/T 33725—2017 GB / T38022 — 2019 / ISO1413 : 2016

3、試驗描述

本磨損試驗使(shǐ)用工業用旋轉型或振動型拋光機,拋光機上安裝有使用人造有機材(cái)料製造的容器,容(róng)器內放置試驗零件和摩擦負載。

在鍍金零(líng)件上,一個循環模擬佩戴一年的磨損。對於其(qí)他鍍層,應製定(dìng)相應的試驗方法。

試驗條件取決於所用設備的類型。作為示例,參(cān)見表A.1中所(suǒ)述兩種設備的試驗條件。

4、摩(mó)擦(cā)負載 總則

摩擦負載應由陶瓷磨料(磨屑)與加入表麵活性劑的清水混合組成(chéng)。

隻要結果保持在如4.1.4中校(xiào)準試驗(yàn)規定(dìng)的協議極限內,也可使用其他研磨(mó)材料。

陶瓷磨屑

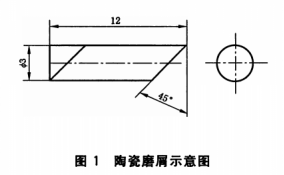

宜使用剛玉顆粒燒結而成的、兩端(duān)切割成45°角的(de)圓柱形(xíng)研磨材料,符合圖1 和 表 1 中規定的特性。

單(dān)位為毫米

圖 1 陶瓷磨屑示意圖

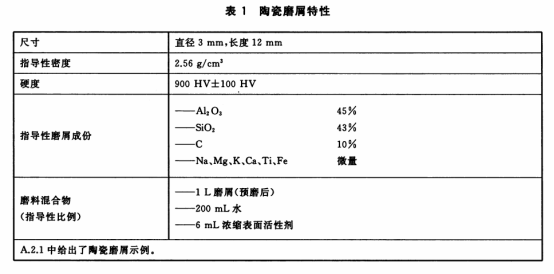

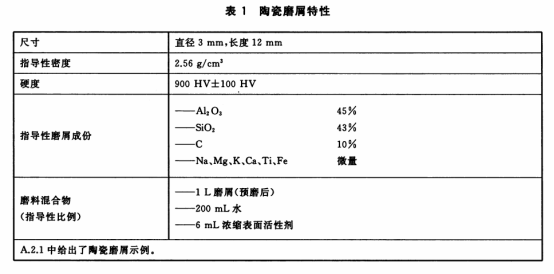

表 1 陶瓷磨屑特性

尺寸 | 直徑(jìng)3 mm,長度12 mm |

指導(dǎo)性密度 | 2.56 g/cm3 |

硬度 | 900 HV±100 HV |

指導性磨屑成份(fèn) | AI2 O3 4 5 % SiOz 43% ——C 10% ―Na、Mg、K、Ca、Ti、Fe 微量 |

磨料(liào)混合物 (指導性(xìng)比例) | ——1 L磨屑(預磨後) 200 mL 水 6 mL濃縮表(biǎo)麵活性劑 |

A2.1中給(gěi)出了陶瓷磨屑(xiè)示例。 | |

4.1.3.3陶瓷球

建議使用剛玉(yù)顆粒燒結而成(chéng)的小球作為研磨材料(liào),符合表 2 規(guī)定的特性。GB/T 33725—2017

表 2 陶(táo)瓷球特性

尺寸 | 直徑3 mm〜4 mm |

指導性密度 | 2.56 g/cm3 |

硬度 | 1 320 HV±25 HV |

指導性研磨球成份 | AL O3 40 % SiC)2 50 % ——C 10% ——Na、Mg、K、Ca、Ti、Fe 微量 |

磨料混合物 (指導性比例) | 1 kg陶瓷球 250 mL 水 ——25 mL濃縮表麵活性劑 |

A.2.2中給出了陶瓷研磨球示例。 | |

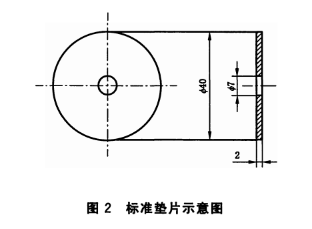

5,校準

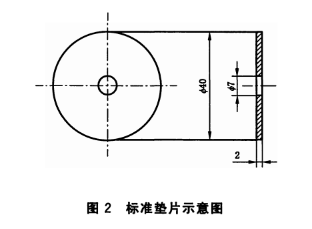

模擬表殼體及其附件(jiàn)在佩戴一年後(hòu)磨損的(de)試驗持續時間,可以(yǐ)根據圖(tú) 2 和 表 3 中定義的特性,通過(guò)觀(guān)察(chá)標準墊片的質(zhì)量損(sǔn)失進行評估。質量損失一旦確定,就可以判定並觀測到加速模擬試驗一個循環的持續時間。 一個循環後質量的損失應為6 mg士 1 mg,使用分辨率為0.1 m g的精密天平進行稱量。單位為毫米

圖 2 標準墊片示意圖

表 3 標準墊片特性

材料 | 不鏽鋼 022CH7Nil2Mo2 或 SUS 316L* |

硬度極限 | 210 HVl±10 HV1 |

粗糙度 | N5CRa 0.4 jutm) |

a對應不鏽鋼1.443 5或(huò)1.440 4。 | |

4 . 1 . 5試驗準(zhǔn)備

4.1.5.1陶瓷磨屑預研磨

陶瓷磨屑在投(tóu)入使用前應進(jìn)行最少50 h 的預研磨。

4.1.5.2標準墊片預研磨(mó)

新標準墊片在(zài)投入使用前(qián)應(yīng)先進行約一個循環的預(yù)研磨(mó),待其質量損失達到(dào)5 mg〜10 m g後(hòu)即可投人使用。如果摩擦負載和標準墊片同時投入使用,可同(tóng)時完成預研(yán)磨(mó)。

6、操(cāo)作步驟

標準墊片用超聲波清洗機清洗15 m in後用鑷子取出,然後用清水衝洗(xǐ)後放入幹淨的器皿中,

再烘幹,烘幹後用精密天平稱量標準(zhǔn)墊片的質量,並記錄數據。稱重過程中(zhōng)需要移動標準墊片時應使用幹(gàn)淨的鑷子(zǐ)。標準墊片連同樣本均(jun1)勻放人裝(zhuāng)有(yǒu)4 .1 .3 中所述摩擦負(fù)載的容器中,彼此間應留有不小於20 m m的間距(jù)。試驗過(guò)程中,應監控標準墊片的質量(liàng)損失,稱(chēng)量前應按的步驟對標準墊(diàn)片進(jìn)行清洗(xǐ)、烘幹處(chù)理,稱量後記錄數(shù)據。待其質量損失達到規定的數(shù)值後終止試驗。

7、結果的評估

磨損的評估主要通過目視檢查和與參照樣本進行(háng)比較(jiào)。可以用金相截麵或其他測(cè)定樣本厚度或鍍層厚度的方法來評估發生的磨損。另外,可用腐蝕試驗來顯現基體材料任何可能的暴露。 耐磨(mó)損極限應按照供需雙方的協議來確定。

手表(biǎo)耐劃傷性試驗機 表殼附件(jiàn)耐劃傷測試儀 手表劃痕試驗機 手表耐劃傷試驗(yàn)機 表殼附件劃傷性測(cè)試儀 模擬(nǐ)手表佩戴耐磨儀

1、耐磨損性

在陶瓷磨屑中運動的磨損試驗 試驗目的是模擬手表(biǎo)佩戴過程中導致的一般磨損。

2、執行標準GB/T 33725—2017 GB / T38022 — 2019 / ISO1413 : 2016

3、試驗描述

本(běn)磨損試驗使用(yòng)工業(yè)用(yòng)旋轉型或振動型拋光機,拋光機(jī)上安裝(zhuāng)有使用人造有機材料製造的容(róng)器,容器內放置試驗零件和摩擦負載。

在鍍金零件上,一個循環(huán)模擬佩戴一年的磨損(sǔn)。對於其他鍍層,應製定相應的試驗方法。

試驗條件取決於所(suǒ)用設備的類型。作為示例,參(cān)見表A.1中所述兩種設備的試驗條件。

4、摩擦負載 總則

摩擦負載(zǎi)應由陶瓷磨料(磨屑)與加入表麵活性劑的清水混合組成。

隻要結(jié)果保持在如4.1.4中(zhōng)校準試驗規定的協議極限(xiàn)內,也可使用其他研(yán)磨(mó)材料。

陶瓷(cí)磨屑

宜使用剛玉顆(kē)粒燒結而成的、兩端切割成45°角的圓柱形研(yán)磨材料,符合圖1 和 表 1 中規定的特性。

單位為毫米(mǐ)

圖 1 陶瓷磨屑示意圖

表 1 陶瓷(cí)磨屑特性

尺寸 | 直徑3 mm,長度12 mm |

指導(dǎo)性密度 | 2.56 g/cm3 |

硬度 | 900 HV±100 HV |

指導性磨屑成份 | AI2 O3 4 5 % SiOz 43% ——C 10% ―Na、Mg、K、Ca、Ti、Fe 微量 |

磨料混合物 (指導性比例) | ——1 L磨屑(預磨後) 200 mL 水 6 mL濃縮表麵活性劑 |

A2.1中給出了陶瓷磨屑示例。 | |

4.1.3.3陶瓷球(qiú)

建議使用剛(gāng)玉顆粒燒結而成的小球作為研磨材料,符合表 2 規定的特性。GB/T 33725—2017

表 2 陶瓷球特性

尺寸 | 直徑3 mm〜4 mm |

指導性密度 | 2.56 g/cm3 |

硬度 | 1 320 HV±25 HV |

指導(dǎo)性研磨球成份 | AL O3 40 % SiC)2 50 % ——C 10% ——Na、Mg、K、Ca、Ti、Fe 微量 |

磨料混合物 (指導性比例) | 1 kg陶瓷球 250 mL 水(shuǐ) ——25 mL濃縮表麵活性劑 |

A.2.2中給出了陶瓷研磨球示例。 | |

5,校準

模擬表殼體及其附件在佩戴一年後磨損的試驗持續時間(jiān),可以根據圖 2 和 表 3 中定義的特性,通過觀察標準墊片的質量損(sǔn)失進行評估。質量損(sǔn)失一旦確定,就可以判定(dìng)並觀測到加速模擬試驗一個循環的持續時間。 一個循環後質量的損(sǔn)失應為6 mg士 1 mg,使用分辨率為0.1 m g的精密天平進行稱(chēng)量。單位為毫米

圖 2 標準墊片示意圖

表 3 標(biāo)準墊片特性

材(cái)料 | 不(bú)鏽鋼 022CH7Nil2Mo2 或 SUS 316L* |

硬度極限 | 210 HVl±10 HV1 |

粗糙(cāo)度 | N5CRa 0.4 jutm) |

a對應不鏽鋼1.443 5或1.440 4。 | |

4 . 1 . 5試驗準備(bèi)

4.1.5.1陶瓷磨屑預研磨

陶瓷磨屑在投入使用前應進行最少50 h 的預研磨。

4.1.5.2標準墊片預研磨

新標準墊片在(zài)投入使用前應(yīng)先進行約一個(gè)循環的預(yù)研磨,待其質量損失達到5 mg〜10 m g後(hòu)即可投(tóu)人使用。如果摩擦負載和標準墊片同時投入使用,可同時完成預研(yán)磨。

6、操作步驟(zhòu)

標準墊片用超聲波清洗機(jī)清洗15 m in後用鑷子取出,然後用清水衝洗後放(fàng)入幹淨的器皿中,

再烘幹,烘幹(gàn)後用精密天平(píng)稱量標準(zhǔn)墊(diàn)片(piàn)的質量,並記錄數據。稱重過程中需要(yào)移動標準(zhǔn)墊片時應使用幹淨的鑷子。標(biāo)準墊片連同樣本均勻放人裝有(yǒu)4 .1 .3 中所述摩擦負載的(de)容器中,彼此間應留有不小於20 m m的間距。試驗過程中,應(yīng)監控標準墊(diàn)片的質量損失(shī),稱量前應按的步驟(zhòu)對標準墊片進行清洗、烘(hōng)幹(gàn)處(chù)理,稱量後記錄數據。待其質量損(sǔn)失達到規(guī)定的數值後終止(zhǐ)試驗。

7、結果的評估

磨損的評估主要通過目視檢查(chá)和與參照樣本(běn)進行比較。可以用金相截麵或其他測定(dìng)樣本厚度或(huò)鍍層厚度的方法來評估發生的(de)磨損。另外,可用腐蝕試驗來顯現(xiàn)基體材料任何可能的暴露(lù)。 耐磨損極限應按照供需雙方的協議來確定。

客服微信(xìn)二維碼