發布日期:2024-10-22 瀏覽次數(shù):次

一、核心結構(gòu)與參數規範

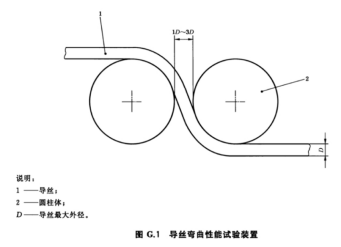

圓柱載體係統:

雙不鏽鋼圓柱體直徑(jìng)設定為導(dǎo)絲最大外徑的20倍,兩圓柱間距可調至導絲直徑(jìng)(D)的(de)1–3倍(bèi)範圍,適配多種規格導絲。

支(zhī)撐架(jià)采用316L醫用級不鏽鋼,表麵拋光處理消除毛刺,避免(miǎn)測試(shì)中刮傷導絲(sī)表麵(miàn)。

操作機構:

配備防滑夾具與機械齒輪轉盤,確保導絲纏繞緊密勻速,支持1–20圈循環設定。

手動纏繞手柄集成圈(quān)數計數器記錄。

二、技術指標(biāo)

公稱規格:根據客戶要求

圓柱體直徑:1-30mm, 精(jīng)度:±1%;

兩個圓柱體距離:1D-3D之間(單位mm)

附錄(lù)G(規範性附錄(lù))

距離分別:5.58/6.70/7.82/8.94/10.05/11.73/13.97/19.75/21.23mm;

圓柱外徑分別:19.3/10.67/6.1/17.98/7.11/9.14/5.08/8.13/12.7mm;

三、執行標準及(jí)質量控製與創新應用

符合標準:

完全符合YY0450.1-2020標準中相關條款(kuǎn)設計製造。

研(yán)發優化:

對比鎳鈦合金與聚合物塗層導絲的(de)循環破(pò)裂閾值,優化柔韌性(xìng)與塗層結合強度。

生產質控:

批量測試驗證(zhèng)符合(hé)YY0450.1-2020標(biāo)準,確保臨床抗彎曲安全性。

智(zhì)能化工裝集成傳感(gǎn)器,實時采集載荷-位移(yí)曲線並自動生成合格(gé)率報告。

四、標準化試驗方法

1 原理

導絲的試驗部分(fèn)反複承受反向彎(wān)曲和伸直,然後檢查損壞和塗層剝落。

2儀器

試驗裝置,由(yóu)兩個剛性圓柱體組成其直徑為導絲(sī)最大外徑D(見82)的20倍,在定位時應使兩(liǎng)模型之間有一為導絲最大外徑1倍~3倍(bèi)的縫隙。見圖G1。用適(shì)當的基於風險的臨床(chuáng)論證對器械的每一部(bù)分進行試驗時,可使用不同直徑的圓柱體。

3 程序

3.1末端試驗(yàn)

3.2選擇導絲末端部分作為試驗段試驗段包括離芯絲末(mò)端部約5mm的(de)芯絲部分。

3.3將導絲末端的這部分彎曲繞在試驗裝置2的一個圓柱體上,並沿相反方向繞在第二個圓柱體上。

3.4將導絲從圓柱體上(shàng)取下使其伸直重複彎曲與伸(shēn)直程序共20個循(xún)環(huán)。檢查由彎曲過程產生的缺陷和損壞(huài)。另外(wài)檢(jiǎn)查帶塗層導絲上塗層的剝落痕跡。

3.5導絲的試驗,不包括末端

選擇導絲上不包括鄰(lín)近端或末端的部分

3.6試驗報(bào)告

試驗報告應包括下列(liè)信息

a) 導絲的識別;

b)芯絲連接點的任何損壞而造成的自由伸展或導絲的(de)任何部分分離為兩段或多段損壞(huài)的描述; e)塗層導絲是否有任何塗層剝落的描述(shù);

d)如果直徑(jìng)產生了偏離適(shì)當的基於風險的臨床論證。

五、操作關鍵要點

纏繞方向:導絲需始終與圓柱(zhù)體保持切線對齊,避免側向應力幹擾導致數據失真。

校準維護:定期校驗圓柱體直徑公差(±1%)及夾(jiá)具(jù)平行度,每次測試前(qián)清潔表麵殘留物。

失效(xiào)判定:非固(gù)定區出現可見裂紋或塗層剝落即判為破裂,同批次不合格率(lǜ)超限(xiàn)需報廢。

六、配置清單

說明書1份;

合格證1份;

保修卡1份;

簽收單1份;

銘牌1塊;

扳手1套;

宣傳冊若(ruò)幹;

100g帶鉤砝碼1個;

治具(規格:19.3/10.67/6.1/17.98/7.11/9.14/5.08/8.13/12.7mm)1套;

一、核心(xīn)結構與參數規(guī)範

圓柱載體係統:

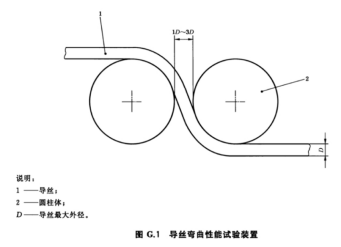

雙不(bú)鏽鋼圓柱體(tǐ)直徑設定為導絲最大外徑的20倍,兩圓柱(zhù)間距可調至導絲直徑(D)的1–3倍範圍,適配多種規格導絲(sī)。

支撐架采用316L醫用級(jí)不鏽鋼,表麵拋光處理消除毛刺,避免測試中刮傷導絲表麵(miàn)。

操作機構:

配備防滑夾具與機械齒輪轉盤,確保導絲纏繞緊密勻速,支持1–20圈循環設定(dìng)。

手動纏繞手柄集成圈數計數器記錄。

二、技(jì)術指標

公稱規格:根據客戶要求

圓柱體直徑:1-30mm, 精(jīng)度:±1%;

兩個圓柱(zhù)體距離:1D-3D之間(單(dān)位mm)

附錄G(規範性附錄)

距離分別:5.58/6.70/7.82/8.94/10.05/11.73/13.97/19.75/21.23mm;

圓柱外徑分別(bié):19.3/10.67/6.1/17.98/7.11/9.14/5.08/8.13/12.7mm;

三、執(zhí)行標準及質量控製與創(chuàng)新應用

符合標準:

完全符合YY0450.1-2020標準中相(xiàng)關條款設計製造。

研(yán)發優化:

對比鎳鈦合金(jīn)與聚合物塗層導絲(sī)的循環破(pò)裂閾(yù)值(zhí),優化柔韌性與塗層結合強(qiáng)度。

生(shēng)產(chǎn)質控:

批量測試驗證符合YY0450.1-2020標準,確保臨床抗(kàng)彎曲(qǔ)安全性。

智能(néng)化工裝集成傳(chuán)感器,實(shí)時采集載荷(hé)-位移曲線並自動生成合格率報告。

四、標(biāo)準化(huà)試驗方(fāng)法

1 原理

導(dǎo)絲的試驗部分反複(fù)承受反向彎曲和伸直,然後檢查損壞和塗(tú)層剝落。

2儀(yí)器

試驗裝(zhuāng)置,由兩個(gè)剛性圓(yuán)柱體組成(chéng)其直徑(jìng)為導絲最大外(wài)徑D(見82)的20倍(bèi),在定位時應使兩模型之間有一為導絲最大外徑1倍~3倍的縫隙。見圖(tú)G1。用適當的基於風險的臨床論證對器械的每一部分進行試驗時,可使用不同直徑的圓柱體。

3 程序

3.1末端試驗

3.2選擇導絲末端部分作為試驗段試驗段包括離芯絲末端部約5mm的芯絲部分。

3.3將導絲末端(duān)的這部分彎曲繞在試驗裝置2的一個(gè)圓(yuán)柱體上(shàng),並沿相反方向繞在第二個圓柱體上。

3.4將導絲(sī)從圓柱體上取下使其伸直重複彎曲與伸直程序共20個循環。檢查由彎曲過(guò)程產生的缺(quē)陷和損壞。另外檢查帶塗層導絲上塗層的剝落(luò)痕跡。

3.5導絲的試驗,不包括末端

選擇導(dǎo)絲上不包括鄰(lín)近端或(huò)末端的部分

3.6試驗報告

試驗報(bào)告應包(bāo)括下列信息

a) 導絲的識別;

b)芯絲連接點的(de)任何損壞而造成的自由伸展或導絲的任何部分分離為兩段或多段損壞的描述; e)塗層導絲是否有任何塗層(céng)剝落的描述;

d)如(rú)果直徑(jìng)產生了偏離適當的基(jī)於風(fēng)險的(de)臨床論證。

五、操作關鍵(jiàn)要點

纏(chán)繞方向(xiàng):導絲(sī)需始終與圓(yuán)柱體保持切線對齊,避免側向應力幹擾導致(zhì)數據失(shī)真(zhēn)。

校準維護:定期校驗圓柱體直徑(jìng)公差(±1%)及夾具平行(háng)度,每次測試前清潔表(biǎo)麵殘留物。

失效(xiào)判定:非固定區出現可見裂紋或塗層剝落即判為破裂,同批次不(bú)合格率(lǜ)超限需報廢。

六、配置(zhì)清單

說明書1份;

合格證1份;

保修卡1份;

簽收(shōu)單1份;

銘牌1塊;

扳手1套;

宣傳冊若幹;

100g帶鉤砝碼1個;

治具(jù)(規格:19.3/10.67/6.1/17.98/7.11/9.14/5.08/8.13/12.7mm)1套;

客服微(wēi)信二維碼